- Категория:

Технология аэродинамического распыления расплава (АРР) представляет собой процесс получения нетканого полотна или объемных изделий непосредственно из полимеров с использованием высокоскоростного потока горячего воздуха. Технология АРР является одним из наиболее новых и наименее освоенных в промышленном производстве процессов изготовления нетканых материалов. Этот процесс является уникальным, поскольку он используется преимущественно для производства микроволокон, а не волокон нормальных текстильных размеров. Сформированные по технологии АРР микроволокона как правило, имеют поперечный размер в диапазоне от 1 до 5 мкм, хотя уже возможно получение нановолокон с размером около 100 нм.

1. ИСТОРИЯ

Впервые основы технологии АРР для производства микроволокна были разработаны в середине 1950-х. Научно-исследовательская лаборатория ВМС США инициировала эту работу в целях создания микрофильтров для сбора радиоактивных частиц в верхних слоях атмосферы (в Советском Союзе в это же время и для этих же целей была разработана технология электропрядения из растворов полимеров ткани Петрянова). Компания Exxon оценила значимость этой работы, и в середине 1960-х разработала собственную программу развития технологии, получившей название «meltblown» и пять лет спустя, успешно продемонстрировала прототип запатентованной установки для производства микроволокон. В настоящее время, Exxon разработал большинство лицензий и опций для производства нетканого микроволокна и «meltblown» оборудования.

В последние 20 лет наблюдается активность за пределами технологии Exxon и патентов, полученных такими компаниями, как «3M» и «Kimberly-Clark».

АРР процесс осуществляют при температурных режимах, обеспечивающих вязкость расплава на выходе из односопловой экструзионной головки, соответствующую показателю текучести расплава не менее 120 г / 10 мин. Это значение является критерием при установлении распределения температур по зонам экструдера. Важнейшей операцией технологического процесса является распыление расплава и вытягивание волокон воздушным потоком. При стационарном температурном режиме распылением управляют, регулируя температуру и давление сжатого воздуха. Полученные материалы, образованы волокнами, которые могут иметь поперечный размер от 0,5 до 200 мкм и термически скреплены между собой в точках контакта. Характерными свойствами АРР материалов являются высокие абсорбционная способность и проницаемость для жидкостей и газов, регулируемое распределение волокон по размеру и по плотности укладки, большой объем пустот между волокнами. Наличие этого комплекса свойств обусловило основную область применения АРР материалов – фильтрование жидкостей и газов.

2. ТЕХНОЛОГИЯ.

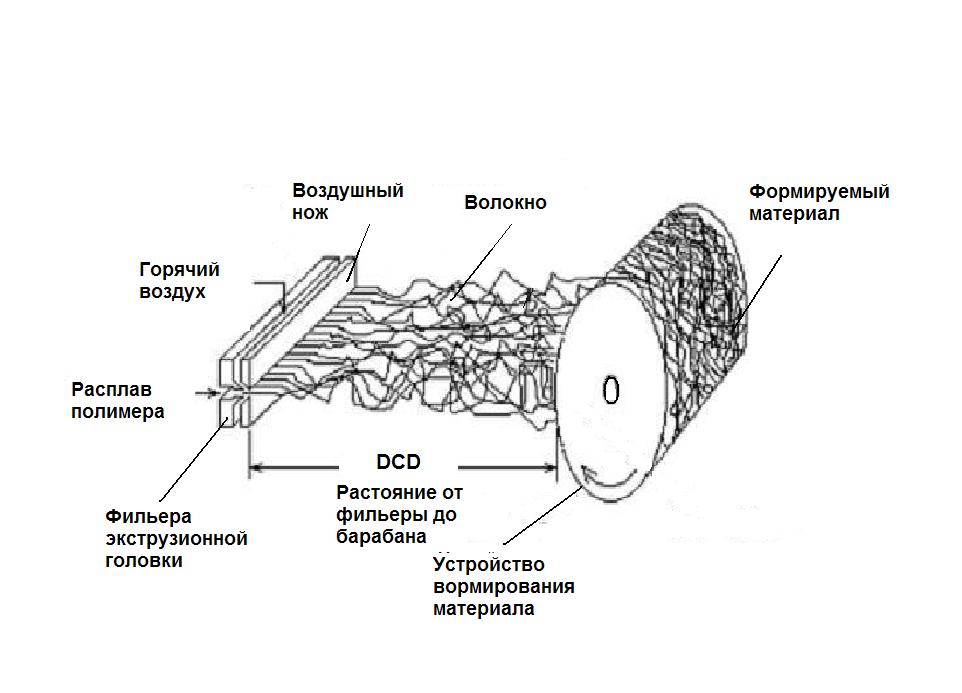

Технологический процесс АРР (рисунок 1) традиционно включает операции пластификации гранулированного термопластичного полимера в экструдере, экструзию расплава через отверстия фильеры экструзионной головки, вытягивание образовавшегося волокна высокоскоростным воздушным потоком и осаждение волокон на вращающейся оправке с образованием трехмерной хаотичной сетчатой структуры. Схема процесса АРР показана на рисунке 1.

Рис. 1: Схема процесса АРР.

Основные используемые при процессе АРР технологические единицы – экструдер, насос расплава, аэродинамическая экструзионная головка и устройство формирования материала, которое обеспечивает вращательное и возвратно-поступательное движения формообразующей оправки, необходимое для получения материала с заданными параметрами размеров волокна и плотности его упаковки.

ЭКСТРУДЕР

Экструдер является одним из основных устройств во всех процессах переработки термопластичных полимеров. Его основная функция заключается в расплавлении гранул полимера и гомогенизации расплава.

НАСОС РАСПЛАВА

Шестеренный насос-дозатор выполняет в процессе АРР очень важную функцию -обеспечивает равномерную подачу потока расплава полимера в экструзионную головку при постоянном давлении.

ЭКСТРУЗИОННАЯ ГОЛОВКА

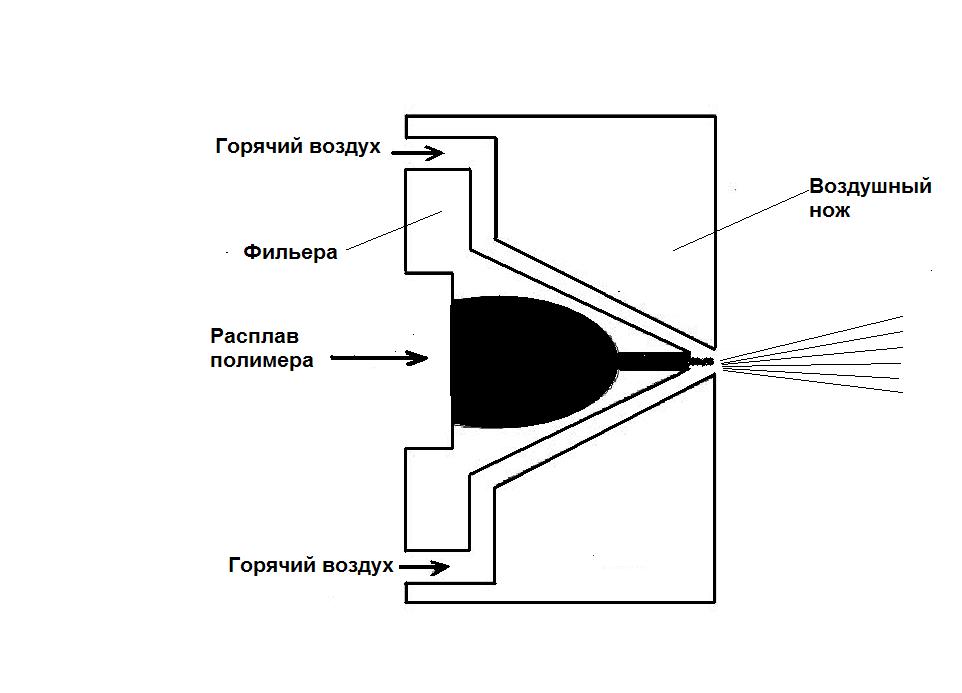

Экструзионная головка является наиболее важным и одновременно наиболее сложным элементом процесса АРР. Она состоит из трех основных узлов: канала распределения потока расплава, фильеры и расределителя воздушного потока.

а) распределитель расплава

Распределение плава в экструзионной головке АРР более критично, чем в головках для пленок и листов по двум причинам. Во-первых, АРР головки обычно не имеет механических настроек для компенсации изменений в полимерных потоках по ширине фильеры. Во-вторых, процесс часто работает в диапазоне температур, где тепловой пробой полимеров протекает очень быстро. Распределители расплава, как правило, разработаны таким образом, что распределение полимера в меньшей степени зависит от сдвиговых характеристик полимера. Эта позволяет перерабатывать на одной экструзионной головке различные полимерные материалы. Есть два основных типа распределителя расплава, которые применяются в АРР процессе: Т-типа (конические и untapered) и типа вешалки.

б) фильера

Из канала распределения расплав полимера поступает непосредственно в фильеру. Однородность получаемого материала в значительной степени зависит качества проектирования и изготовления АРР-фильеры, потому что она характеризуется очень жесткими допусками и требованиями к точности изготовления. Расплав полимера выдавливается из отверстий фильеры в форме нитей, которые с высокой скоростью вытягиваются воздушным потоком в тонкие волокна. Диаметр отверстий в АРР-фильере значительно меньше, чем в спиннинг или спанбонд процессах. Типичные АРР-фильры имеют отверстия приблизительно 0,4 мм в диаметре, расположенные на расстоянии от 1 до 4 мм друг от друга. Фильера является наиболее сложной в проектировании и изготовлении частью экструзионной головки.

в) формирование высокоскоростного воздушного потока

Высокоскоростной воздушный поток создается с использованием воздушного компрессора. Сжатый воздух проходит через блок обмена тепла, где нагревается до нужной температуры и выходит из верхней и нижней щелей воздушного ножа экструзионной головки со скоростью от 0,5 до 0,8 скорости звука ( рисунок 2).

|

|

УСТРОЙСТВО ФОРМИРОВАНИЯ МАТЕРИАЛА.

Расплав полимера, выходящий через отверстия фильеры в виде нитей, подхватывается высокоскоростным воздушным потоком (первичный воздух), который многократно их вытягивает и формирует микроволокна. Когда поток горячего воздуха, содержащий микроволокна движется в сторону приемного коллектора (вала, барабана или конвейера), он втягивает в себя в большом количестве окружающий воздух (вторичный воздух), который охлаждает волокна. Воздушный поток осаждает микроволокна на приемный коллектор, образуя связанное полотно нетканого материала. Волокна на поверхности коллектора располагаются случайно из-за турбулентности в потоке воздуха, но, как правило, есть незначительная ориентация в машинном направлении, обусловленная перемещением коллектора. Скорость коллектора и расстояние от фильеры до коллектора (DCD) могут быть изменены, что позволяет производить материалы с различными свойствами. Внутри коллектора может создаваться разряжение для того, чтобы удалить горячий воздух и повысить плотность укладки волокна при производстве материала в виде полотна.

3. ТЕХНОЛОГИЧЕСКИЕ ПАРАМЕТРЫ ПРОЦЕССА.

Технологические параметры процесса АРР могут быть разделены на три группы:

- машинные или оперативные параметры,

- автономные параметры,

- материальные параметры.

МАШИННЫЕ ПАРАМЕТРЫ.

Машинные (оперативные) параметры это те параметры, которые связаны с технологическим оборудованием и могут быть изменены в то время, когда оборудование эксплуатируется. Эти параметры включают: количество экструдируемого полимера, температуру расплава, температуру и расход первичного воздуха, расстояние DCD и скорость движения приемного коллектора. Все эти факторы оказывают влияние на конечные свойства нетканого материала:

а) количество экструдируемого полимера и расход воздуха - это основные факторы позволяющие управлять поперечным размером волокна и расположением волокон относительно друг друга, а также в какой-то мере плотностью и жесткостью получаемого материала.

б) температура расплава полимера и температура воздуха: эти параметры в сочетании с расходом воздуха влияют на однородность (образование сферических частиц полимера с диаметром большим, чем диаметр волокна в ткани и/или формирование жгутов волокон) и жесткость получаемого материала.

в) DCD - расстояние влияет на пористость ткани, термическое скрепление между волокнами;

г) скорость движения приемного коллектора оказывает непосредственное влияние на плотность упаковки волокон и изотропность/анизотропность материала.

Однако необходимо учитывать, что различное сочетание всех вышеперечисленных параметров может приводить к весьма неожиданным изменениям в свойствах получаемого материала.

АВТОНОМНЫЕ ПАРАМЕТРЫ

Автономные параметры фиксированы после начала процесса и могут быть изменены только тогда, когда оборудование не работает. Эти переменные: воздушный зазор, угол конуса фильеры и диаметр отверстий фильеры.

- диаметр отверстия фильеры обратно влияет на поперечный размер волокна;

- величина воздушного зазора влияет на степень обрывов волокон;

- угол конуса фильеры определяет характер потока воздуха, то есть, если угол близок к 90°, то это приводит к высокой степени разделения волокна и/или турбулентности, при угле 30° в большом количестве образуются жгуты параллельных волокон или спиральные пучки волокон.

МАТЕРИАЛЬНЫЕ ПАРАМЕТРЫ

Материальные параметры включают тип полимера, его молекулярную массу, молекулярно-массовое распределение, вязкость расплава и наличие в полимере добавок.

4. ХАРАКТЕРИСТИКИ И СВОЙСТВА НЕТКАНОГО МАТЕРИАЛА

ОДНОРОДНОСТЬ

Однородность материала определяется в первую очередь равномерным распределением волокон в воздушном потоке. Неравномерное распределение волокон в потоке воздуха, может возникнуть в результате плохой конструкции экструзионной головки с неоднородным распределением вторичного воздуха в общем воздушном потоке.

ОСНОВНЫЕ ХАРАКТЕРИСТИКИ АРР МАТЕРИАЛОВ

АРР нетканые материалы, как правило, имеют широкий диапазон характеристик конечного продукта. Основными характеристиками АРР нетканых материалов являются:

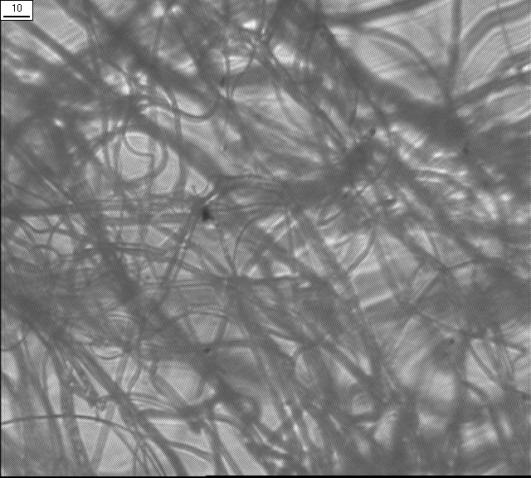

1. Случайная ориентация волокон.

2. Высокая плотность упаковки волокон (имеющая большой коэффициент перекрытия).

3. Поперечный размер волокна составляет от 0,5 до 30 мкм, но в основном получают материалы с поперечным размером волокна 2-7 мкм.

4. Поверхностная плотность от 8 до 350 г/м2, но обычно 20-200 г/м2.

5. Микроволокна образуют большую площадь поверхности, что определяет хорошие изоляционные и фильтрационные характеристики АРР материалов.

6. Волокна имеют гладкую текстуру поверхности.

Длина волокна является переменной, она может изменяться от нескольких миллиметров до нескольких метров в длину и обычно в материале длина волокна варьируется в широком диапазоне. Форма сечения волокна также разнообразна, от круглой до плоской конфигурации.

ДЕФЕКТЫ

Три основных типа дефектов, которые наблюдаются при производстве АРР материалов это: жгуты волокон, «дробь», и «летающее волокно». Образование жгутов вызвано неконтролируемой турбулентностью воздушного потока и движением волокон во время и после укладки. «Дробь»(«shot») - сферические частицы полимера, образовавшиеся во время выдува расплава. Как правило, это вызванно чрезмерно высокой температурой расплава или слишком низкой молекулярной массой полимера. «Летающее волокно» («Fly») это дефект, который не формируется непосредственно в материале, но загрязняет окружающую среду. Он состоит из очень коротких и очень тонких микроволокон не осевших на барабан во время укладки, летающих в воздухе производственного помещения. Это может быть вызвано слишком высоким давлением и расходом первичного воздуха.

5. ФОРМИРОВАНИЕ СТРУКТУРЫ АРР-МАТЕРИАЛОВ.

Структура АРР материала практически изотропна. Это означает, что волокна имеют случайное распределение в машинном направлении (MD) и поперечном направлении (CD). В результате, физико-механические свойства, как правило, также изотропны. При желании, ориентация волокон в материале, может быть изменена за счет использования специальных условий обработки.

Существенное влияние на физико-механические свойства нетканого полотна оказывает количество экструдируемого полимера. Средний размер (условно используем термин –диаметр) волокна, прочность на растяжение, жесткость и плотность полотна возрастают с увеличением пропускной способности фильеры. Увеличение диаметра волокна объясняется значительным разбуханием расплава при выходе из фильеры и изменением в соотношении «полимер-воздух» для данного расхода воздуха. Увеличение расхода воздуха при постоянной производительности по расплаву полимера не приводит к существенному изменению среднего диаметра волокна. Размер отверстия фильеры оказывает минимальное воздействие на средний диаметр волокна.

Средним поперечным размером волокна можно управлять, используя полимеры с различными значениями показателя текучести расплава (ПТР). Типичные микроволокна имеют средний размер 1-3 мкм. При уменьшении диаметра волокна возрастает эффективная поверхность материала, а соответственно повышается фильтрующая способность.

6. ПРИМЕНЯЕМЫЕ ПОЛИМЕРЫ.

Одним из преимуществ АРР-технологии является возможность использования различных полимеров, а также их смесей.

Тип полимера определяет такие характеристики формируемых материалов, как эластичность, мягкость, годрофобность/гидрофильность, химическая стойкость и некоторые другие свойства, зависящие от свойств сформированных волокон. Некоторые полимеры, которые могут быть использованы в технологии аэродинамического распыления расплава, перечислены ниже. Однако список далеко не полон.

1. Полипропилен (ПП) - легко перерабатывается и позволяет получать очень тонкие волокна.

2. Полиэтилен (ПЭ) – формирует более толстые волокна. Сложнее перерабатывается из-за эластичности расплава.

3. Полибутилентерефталат (ПБТ)– технологичен, позволяет производить очень мягкие, тонковолокнистые ткани.

4. Полиамид (ПА)- легко обрабатывается и дает хорошие ткани.

5. Полиэтилентерефталат (ПЭТ) – возможно получение тонких волокон, требует предварительной сушки.

6. Поликарбонат (ПК) – можно производить очень мягкие материалы..

7. Поли (4-метил пентен-1) - очень пушистые мягкие ткани.

8. Полистирол (ПС) – позволяет производить чрезвычайно мягкий, пушистый материал практически без дефектов типа «дробь».

Наиболее широко используется полипропилен, который имеет высокий ПТР (специальные марки до 1500 г/10 мин). Полипропилен с низкой вязкостью имеет и более низкую температуру плавления и поэтому легко вытягивается в волокна. Он составляет 70-80% от общего объема производства meltblown материалов. Возможность использования, как первичного, так и вторичного ПЭТ также неплохо изучена. Необходимо отметить, что ПЭТ ткани имеют сильную тенденцию к усадке, зависящую от расхода первичного воздуха. ПЭТ ткани, произведенные при высокой скорости воздушного потока сокращаются больше, чем произведенные при низкой скорости, из-за высокой степени ориентации молекул.

7. ПРИМЕНЕНИЕ АРР-МАТЕРИАЛОВ.

В настоящее время, в следующих сегментах рынка успешно применяются материалы полученные по АРР – технологии:

I) фильтрация

Этот сегмент рынка продолжает оставаться крупнейшим приложением. Наиболее известные применения – это респираторы и медицинские маски. Другие применения включают различные фильтры для жидкостей и газов. Это, например, картриджные фильтры для очистки природного газа, воды, масла, различных химических растворов, фильтры чистой комнаты и многие другие.

|

|

II) медицинские ткани

Второй по величине рынок АРР-материалов – медицинские одноразовая одежда и одноразовые пеленки и простыни.

III) санитарно-гигиенические изделия

АРР продукция используется в трех типах санитарных средств защиты - женских санитарных салфетках, в верхнем слое одноразовых пеленок, и в одноразовых абсорбирующих мочу изделиях.

IV) адсорбенты нефтепродуктов

АРР материалы великолепно впитывают различные масла и нефтепродукты. Один килограмм полипропиленового АРР – материала впитывает до 30 кг нефтепродуктов. Наиболее известное применение - это использование в качестве сорбентов, для сбора нефти с поверхности воды при аварийных разливах. Также различные впитывающие салфетки и коврики на автозаправках и промышленных предприятиях.

V) одежда

При производстве одежды три основных направления использования АРР-материалов: теплоизоляция (утеплитель), изготовление одноразовой одежды и в качестве подложки для синтетической кожи. Хорошая теплоизоляция обеспечивается за счет наличия в структуре материала микропор, заполненных воздухом.

8. ТЕХНОЛОГИЧЕСКОЕ ОБОРУДОВАНИЕ.

Хотя процесс АРР концептуально простой, получение высококачественных материалов в промышленных масштабах требует специально разработанного и качественно изготовленного оборудования. Так же, как в спанбонд технологии, такие компании, как 3M и Freudenberg разработали собственное оборудование для реализации АРР- технологии. Большинство АРР-процессов на рынке в настоящее время, основаны на технологии Exxon. Расположение технологического оборудования, которое может быть вертикальным или горизонтальным, является более простым и более компактным, по сравнению с оборудованием для производства по технологии спанбонд. Вертикальное расположение предпочтительнее, когда используется несколько однорядных экструзионных головок или одна многорядная, а горизонтальное расположение предпочтительнее при использовании одой однорядной головки.

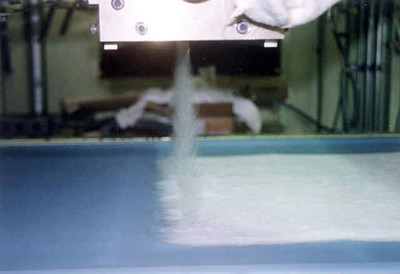

Установки для производства полотна фильтровального материал и трубчатых фильтровальных изделий.

|

|

|

В.В.Снежков, кандидат технических наук.